Czy kiedykolwiek zastanawiałeś się ile może tak naprawdę wytrzymać friend po założeniu w rysie? A ile zniosą twoje pętle zawiązane za węzeł? Nie przejmuj się! W tym odcinku QC Lab guru sprzętowy Kolin Powick i jego zespół sprawdzą te zagadnienia robiąc to, co potrafią najlepiej – niszcząc szpej! Warto zapoznać się z wynikami tych testów i nauczyć się czegoś nowego na podstawie danych, które uzyskaliśmy w tych eksperymentach.

Dzisiaj nie będziemy się zajmować jednym konkretnym tematem. Zamiast tego postanowiliśmy wykonać kilka szybkich i prowizorycznych testów, w których będziemy próbowali zniszczyć różne elementy szpeju. Omówimy ich wyniki, ale nie będziemy wdawać się w zbytnie szczegóły. Zebrałem ekipę naszych inżynierów ds. testowania jakości, naszego zakładowego mistrza fotografii i razem spędziliśmy kilka radosnych godzin niszcząc zabawki wspinaczkowe za pomocą naszej niezawodnej maszyny do testów wytrzymałości na rozciąganie.

Biorąc pod uwagę, że nie jest to praca habilitacyjna przyjęliśmy, że n=1. Oznacza to, że każdy test będzie przeprowadzany tylko na JEDNEJ próbce. Choć zawsze zamieszczam oświadczenie tłumaczące, że jest to jedynie niezobowiązujący materiał informacyjny, przyczynek do dyskusji, a nie reprezentatywne opracowanie statystyczne, jednak za każdym razem dostaję informację zwrotną od matematyków, naukowców i inżynierów, którzy muszą mi wytłumaczyć, że te dane nie mają znaczenia statystycznego ze względu na zbyt małą próbę. Dzięki, ale doskonale o tym wiem. Jeśli ci gorliwcy chcą sami przeprowadzić w pełni reprezentatywny eksperyment naukowy na sprzęcie wspinaczkowym, to świetnie – im więcej informacji mamy, tym łatwiej jest edukować zarówno początkujących, jak i doświadczonych wspinaczy.

Postanowiliśmy przetestować podstawowe elementy szpeju: stopery, heksy, friendy, pętle oraz ucha asekuracyjne uprzęży. Sprawdziliśmy ich wytrzymałość maksymalną – przy jakim obciążeniu pękały, w którym punkcie i dlaczego. Kiedy testuje się maksymalne obciążenia sprzętu wspinaczkowego, dobrze jest pamiętać jakie są typowe obciążenia szpeju podczas normalnego wspinania. Choć oczywiście sporadycznie dochodzi do sytuacji, kiedy obciążenia będą zdecydowanie przekraczać te spotykane w codziennej praktyce wspinaczkowej. Nasi przyjaciele z Petzla opublikowali niedawno krótki artykuł z fantastycznymi informacjami o obciążeniach spotykanych w realnym świecie. Dobrze jest go przeczytać by wyrobić sobie pojęcie o kontekście tego, jak wytrzymały jest sprzęt.

Stopery i heksy o różnych rozmiarach mają różne wytrzymałości maksymalne. Wynika to z różnic w rozmiarach zastosowanych stalowych linek, jak również z różnic w rozmiarach samych stoperów – z tego powodu linki mogą być bardziej lub mniej elastyczne przy wyginaniu. Ktoś pytał nas w którym miejscu pękają stopery, więc zniszczyliśmy kilka, by to sprawdzić. Wykorzystaliśmy do tego standardowy zestaw do klinowania stoperów i heksów oraz karabinek wpięty w cięgło – co dobrze symuluje zastosowanie kostek w realnych warunkach.

Pękł przy 3,3kN – cięgno przy kostce.

Cięgno o bardzo małej średnicy ma krótki promień zgięcia przy kostce, a więc nie powinno dziwić, że właśnie w tym punkcie pękło. Te bardzo małe stopery są zazwyczaj wykorzystywane tylko do wspinaczki hakowej, gdyż w praktyce wspinaczkowej nie trzeba dużo by wytworzyć szarpnięcie 2kN.

Pękł przy 8,3kN – cięgno przy kostce.

Ponownie cięgno pękło przy kostce. Tak duże obciążenia nie zdarzają się zbyt często, ale może do nich dojść w ścianie.

Pękł przy 11,2kN – cięgno przy karabinku.

Przy większej średnicy cięgna, które nie jest tak mocno wygięte na kostce, słaby punkt przeniósł się w okolice karabinka, gdzie wygięcie cięgna jest większe – ponownie zerwanie nastąpiło powyżej atestowanej wytrzymałości. Tak duże obciążenia raczej nie występują w normalnych warunkach wspinaczkowych.

Pękł przy 11,4kN – cięgno przy karabinku. Podobna sytuacja do kostki powyżej.

Pękł przy 11,9kN – cięgno przy karabinku.

Obecnie heksy posiadają cięgna z metalowej linki, więc nie jest niczym dziwnym, że heks pęka przy zbliżonym obciążeniu jak kostka z takim samym cięgnem.

Pękł przy 7,4kN – linka została przecięta przy heksie.

Taylor – jedna z naszych inżynierek – przeglądała ostatnio swój sprzęt i znalazła w nim kilka starych heksów z tekstylnymi linkami. Dawno temu, gdy zaczynałem się wspinać, kupowało się SAMEGO heksa – nie dodawano do niego cięgna, linki ani repika. Trzeba było kupić osobno linkę 6 mm i przeplatało się ją osobiście przez heksa, zawiązując węzłem podwójnym zderzakowym. Postanowiliśmy zatem porównać wytrzymałość tych historycznych heksów z nową szkołą, która stosuje metalowe linki. Nie chcieliśmy uszkodzić zabytkowego sprzętu Taylor, więc odcięliśmy od nowego heksa metalowe cięgno i wymieniliśmy je na repika 6 mm. Nie było wielkiego zdziwienia, gdy okazało się, że takie rozwiązanie jest znacznie słabsze – linka została przecięta przez krawędź otworu heksa.

Nie tylko wykorzystanie stalowego cięgna czyni heksa bardziej wytrzymałym, ale również ułatwia jego osadzanie, usuwanie oraz zwiększa jego funkcjonalność – a to dzięki temu, że metalowe cięgno jest sztywniejsze. Osadzanie tradycyjnego heksa z linką tekstylną jest bardzo trudne, gdyż repik jest miękki jak przegotowany makaron.

Różne rozmiary friendów mają różne wytrzymałości. Dodatkowo różne rodzaje friendów mają różne wytrzymałości i pękają w różne sposoby. Większość ludzi nigdy nie widziała testu wytrzymałości maksymalnej frienda, więc postanowiliśmy zniszczyć kilka camalotów w różnych pozycjach.

Pękł przy 15,5kN – cięgno przy uchu na kciuka.

Piękny, czerwony Camalot, testowany w podręcznikowej pozycji. W normalnych sytuacjach wspinaczkowych jest niewielka szansa na zobaczenie obciążeń w tym przedziale – a jeśli nawet do tego dojdzie, to będziesz miał większe zmartwienia niż wytrzymałość cama.

Wiele osób zastanawia się czemu mamy w naszych Camalotach podwójne taśmy – i to właśnie jest przyczyna. Mówiłem o tym w moim poprzednim artykule QC Lab: Wymiana pętli w Camalotach i C3.

Taśma o podwójnej grubości lepiej rozprowadza obciążenie i zapobiega temu, by cięgno frienda przecięło pętlę. Równocześnie zmniejsza to wykrzywienie cięgna podczas standardowego lotu, a tym samym czyni Camalota bardziej odpornym.

Pękł przy 18kN – trzon przy osi.

Camaloty UL pękają w innym miejscu niż Camaloty C4. Ich konstrukcja składa się z supermocnego rdzenia dynex, który jest przymocowany do osi o małym promieniu przy głowicy Camalota UL i to w tym miejscu przyrząd pęka podczas testów prowadzących do zniszczenia.

Pękł przy 15,2 kN – zniszczeniu uległo ucho Camalota.

Wspinam się od 25 lat i nigdy nie osadziłem frienda w pozycji „na parasol”, jednak nawet gdybym to zrobił to okazałoby się, że trzyma mocno. Podwójne osie camalotów nie tylko gwarantują solidne trzymanie przyrządu w pozycji pasywnej, ale również zwiększają zakres ustawień frienda.

Pękł przy 15,4kN – metalowa linka przy uchu na kciuka.

Przetestowaliśmy kolejnego Camalota – również w pozycji pasywnej, jednak tym razem w węższym prześwicie. Wynikiem było typowe urwanie się metalowej linki przy uchu na kciuka. Oczywiście jeśli chcesz zaklinować frienda w pozycji „na parasol”, to najlepiej umieścić go w wąskiej szczelinie – im węższa, tym lepiej.

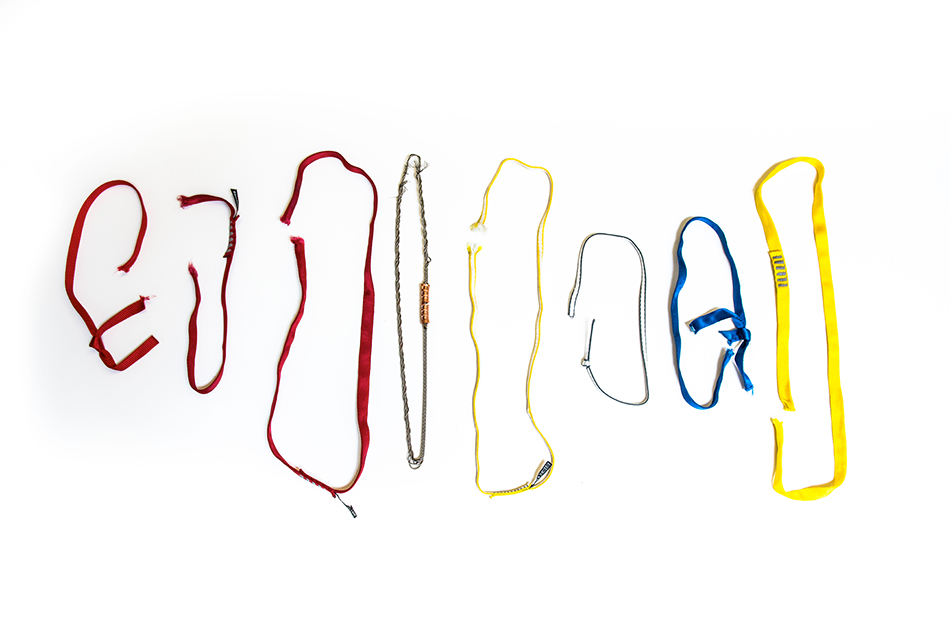

W dawnych czasach ludzie wiązali taśmy by zrobić z nich pętle. Obecnie zszywane pętle stanowią normę – zazwyczaj taśmy nylonowe lub Dyneema/Spectra/Dynex (można roboczo przyjąć, że to wszystko jedno i to samo). Przeprowadziliśmy kilka testów na rozciąganie by sprawdzić ich maksymalną wytrzymałość, różnice w rozciągliwości oraz w jaki sposób pękają. Przygotowaliśmy również pętlę ze stalowej linki dla porównania. Testy przeprowadzaliśmy stosując jako zaczepy bolce 12mm, by uniknąć niszczenia karabinków.

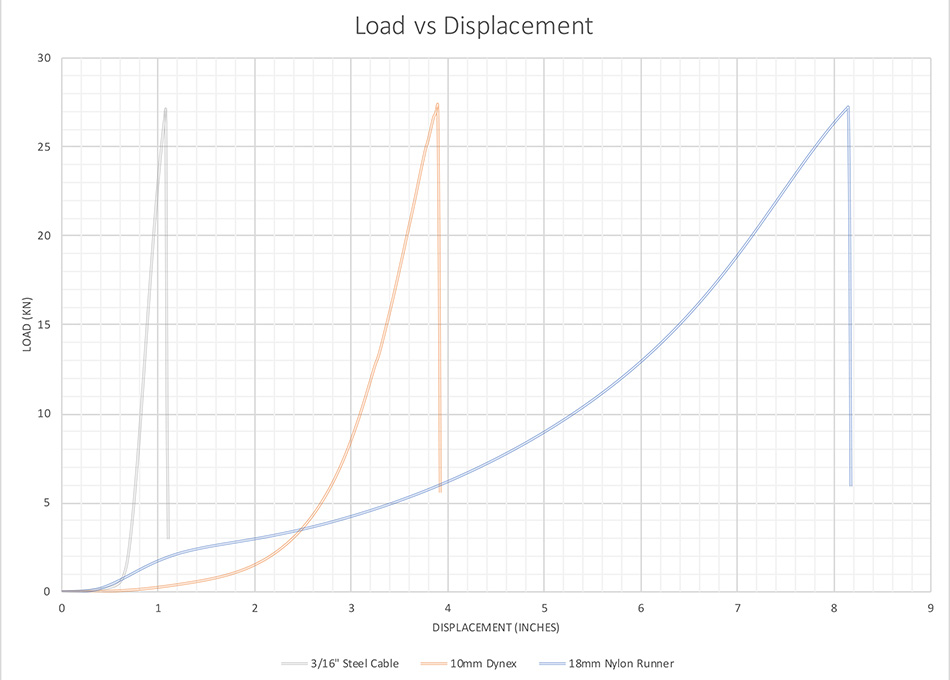

Pękła przy 27,1kN – linka przy bolcu. Waga: 154g

Przeprowadziliśmy ten test jedynie w celach porównawczych – był to dla nas punkt odniesienia w kwestii wytrzymałości i rozciągliwości.

Pękła przy 27,2 kN – oplot przy bolcu. Waga: 37g

Ta nylonowa taśma rozciągnęła się w o wiele większym stopniu niż stalowa linka.

Pękła przy 27,4kN – oplot przy bolcu. Waga: 20g

Ludzie mówią, że Dynex jest równie wytrzymały jak stal. W tym przypadku to akurat była prawda. Ta pętla Dynex 10 mm o długości 60 cm i wadze 19 gramów pękła dopiero przy obciążeniu rzędu 27kN. Dla porównania stalowa linka 5 mm ważąca 154 gramy pękła przy podobnym obciążeniu – trochę ponad 27kN, a zszywana taśma nylonowa 18 mm, ważąca 36 gramów też pękła przy sile trochę ponad 27kN.

| Próbka | Waga | Wytrzymałość |

|---|---|---|

| Pętla ze stalowej linki 3/16 cala | 154 g | 27,1 kN |

| Taśma 18mm Nylon | 37 g | 27,2 kN |

| taśma 10mm Dynex | 20 g | 27,4 kN |

Jak widać na wykresie stalowa linka nie rozciągnęła się znacznie przed pęknięciem przy obciążeniu ponad 27kN – tylko o około 25 mm. Dla porównania taśma Dynex rozciągnęła się o ponad cztery razy więcej niż stal i pękła przy podobnym obciążeniu. Zatem Dynex rozciąga się bardziej niż stal. Jednak, gdy przyjrzymy się nylonowi okazuje się, że rozciągnął się on dwa razy bardziej od Dynexu i około 8 razy bardziej od stali, a następnie pękł przy podobnym obciążeniu.

Dlatego warto zawsze dobierać najbardziej odpowiednie narzędzia do danego zadania. Taśmy Dynex należy stosować, gdy niska waga ma duże znaczenie, a ty godzisz się na konsekwencje większych obciążeń w wyniku ograniczonego rozciągania się materiału. Natomiast nylon warto zastosować, gdy waga nie ma pierwszorzędnego znaczenia, ale chcesz by system absorbował więcej energii – na przykład przy niepewnie osadzonych przelotach.

Pękła przy 19.4kN – przy dziurze.

To ciekawy przypadek – tego się nie spodziewaliśmy. Znalazłem tę taśmę dosłownie w moim biurze, ale nie miałem pojęcie skąd się tam wzięła, nie znałem jej historii, etc. Podczas montowania jej w maszynie od testów wytrzymałości zauważyliśmy, że jest w niej niewielka, ale jednak widoczna dziurka – miała może około 1mm średnicy. Wydawało nam się, że nie powinno być z tym problemów i osiągniemy wynik około 22kN – chodziło nam o porównanie stopnia rozciągania się nylonu względem stali i dynexu. Byliśmy jednak zaskoczeni, gdy taśma pękła przy 19kN, a do tego rozległ się głośny BANG – co przestraszyło kilka postronnych osób dyskutujących w pobliżu testera. A zatem z tej sytuacji wypłynęły następujące wnioski:

Pękła przy 16,7 kN – oplot przy dziurze

W oparciu o powyższy test, postanowiliśmy go powtórzyć robiąc celowo dziurę w oplocie taśmy. Powiedziałbym, że ta dziura była odrobinę większa, jednak nie była tak równomierna. Znając wynik poprzedniego eksperymentu, nie zaskoczyło nas, że tym razem również taśma nie osiągnęła wymaganego minimum. Warto powtórzyć: sprawdzajcie uważnie swój sprzęt! Jeśli jest w nim coś podejrzanego – najlepiej wycofać go z użycia.

Taśmy zszywane muszą wytrzymać obciążenie 22kN by uzyskać atest CE. Jednak wciąż są wspinacze, którzy kupują taśmę na metry i sami robią z niej pętle. Czasami też zdarza się awaryjna sytuacja, gdy trzeba powiązać taśmy by zjechać z improwizowanego stanowiska założonego wokół drzewa lub bloku skalnego. Dlatego postanowiliśmy przetestować kilka taśm zawiązanych na węzeł.

Pękła przy 20,1kN – pękła przy węźle

Nie było dużym zaskoczeniem, że taśma pękła przy mniejszym obciążeniu niż taśma zszywana. Również nie zaskoczyło nas to, że pękła przy węźle. W większości przypadków węzeł jest najsłabszym punktem.

Węzeł się wyśliznął przy 7,7kN

Istnieje racjonalny powód dlaczego nie można kupić taśm Dynex/Dyneema/Spectra na metry. Materiał tych taśm jest bardzo śliski i zawiązane węzły wyślizgują się pod obciążeniem. Nie wolno wiązać taśm Dynex!

Węzeł się wyśliznął przy 7,8kN

Zawiązaliśmy i przetestowaliśmy kolejną próbkę dla pewności. Historia się powtórzyła – nie wiążcie taśm Dynex.

Pękła przy 13,9kN

Jest wiele rodzajów taśm na rynku. Czasami trudno jest stwierdzić, które są mocne, a które słabe. Ta taśma również pochodziła z mojego biura – znalazłem ją dosłownie na podłodze. Nie mam pojęcia skąd się tam wzięła lub z czego była wykonana – może to była taśma używana do produkcji plecaków, a może pasek od spodni narciarskich – nie mam pojęcia. Zawiązałem ją węzłem płaskim i wytrzymała 14kN. Nieźle, ale wciąż bardzo daleko jej było do taśmy nylonowej 18mm (wiązanej lub zszywanej). Nie wolno ufać na ślepo taśmom, które przypominają sprzęt wspinaczkowy.

Pętle asekuracyjne uprzęży są bardzo wytrzymałe. Jeden z pierwszych artykułów QC Lab dotyczył właśnie kwestii pętli asekuracyjnych.

Jeśli chodzi o standard CE dla uprzęży, nie określa on specyficznych atestów dla samych pętli asekuracyjnych – testowana jest wytrzymałość całej uprzęży, która musi wytrzymać obciążenie 15kN.

Większość pętli asekuracyjnych uprzęży Black Diamond posiada ochronną warstwę tekstylną, która chroni szwy poprzeczne od przecierania – a zatem podczas testów na wytrzymałość maksymalną pierwsza pęka właśnie ta warstwa ochronna. Jest to bardzo fajny widok, więc postanowiliśmy zniszczyć kilka pętli.

Próbka 1 – pękła przy 22,9kN – na szwach

Próbka 2 – pękła przy 21,9kN – na szwach

Warstwa ochronna pętli zaczyna pękać przy niższych obciążeniach, jednak maksymalna wytrzymałość pętli zdecydowanie przekracza jakiekolwiek obciążenia, które można spotkać w skale.

Uważajcie na siebie!

KP

Zdjęcia: Andy Earl